モーターは世界の電力消費の約半分を占めると言われています。したがってモーターの高効率化が実現できれば、カーボンニュートラル実現の大きな助けになります。

日立製作所 研究開発グループでは、長年にわたってアモルファス金属を用いた高効率なモーターの研究開発を続け、一般的なラジアルギャップ型と異なるアキシャルギャップ型のモーター構造を開発し、空気圧縮機に搭載して製品化しています。さらに、ラジアルギャップ型にもアモルファス金属を適用することで、モーターの高速化と高効率化の両立を実現する研究も続けています。このアモルファスモーターの開発の狙いと今後の目標を、グリーン&コネクティブイノベーションセンタ コネクティブドライブシステム研究部の床井博洋リーダ主任研究員と竹内啓祐研究員に伺いました。

研究の場として採用があった日立に感じた魅力

日立製作所 研究開発グループ Sustainability Innovation R&D グリーン&コネクティブイノベーションセンタ コネクティブドライブシステム研究部 リーダ主任研究員・床井博洋

床井:大学では電気系を専攻し、主にプラズマを対象とした研究室に所属し、当時注目されていたカーボンナノチューブなどの材料に興味があったことから、炭素材料などを作るためのプラズマCVD(化学気相成長)法の実験装置の研究などを手掛けていました。私が「仮説を立てて実証し、改善していくような研究のプロセス」が好きらしいと感じたのはこの頃で、仕事をするなら研究職が向いているだろうな、とは考えていました。日立に入社したのは2005年です。研究のプロセスそのものをじっくり追求できる環境があると聞いていたことが入社の理由です。当時、プラズマのシミュレーション系の研究テーマが掲げられていたことも選択の理由の1つでした。

日立製作所 研究開発グループ Sustainability Innovation R&D グリーン&コネクティブイノベーションセンタ コネクティブドライブシステム研究部 研究員・竹内啓祐

竹内:大学は電子電気工学の専攻で、学生のときからずっとモーターの研究をしていました(笑)。エネルギーとしての電力は測定器を見ればわかるけれど、外部からはわかりにくい。それと比べると、モーターは大きな電力を扱った成果がすぐに見えるところが魅力的です。また、当時は大出力のモーターを搭載した電気自動車(EV)が大いに話題になっていた頃で、高出力のEVそのものにも心惹かれました。その後、就職を考えるようになったとき、日立でモーターの研究者を募集しているという情報に触れました。これはチャンスだと感じて入社することに決めました。2019年のことです。

産業用アモルファスモーターに続く研究の道

床井:プラズマの研究をするつもりで入社したのですが、実際にプラズマに関わったのは半年ほどでした。その後はシミュレーションをコア技術として、製品の性能向上に貢献するための研究を続けました。携わった製品ドメインは多様で、プラズマの次は窒化ガリウムの熱CVDなどのシミュレーションに関わりました。

モーターと出会ったのは3年目ぐらいの頃です。当初はモーターの性能向上をシミュレーションの側面からサポートしていたに過ぎないのですが、実際のモーターの電磁界解析にも携わるようになり、そちらの比率が徐々に高まって現在に至っています。ご存じのようにモーターには100年以上の長い歴史があります。日立の最初の製品も5馬力モーターですし(笑)。設計法もかなり確立されていて、工学的な専門用語も多く、当初は正直なところ興味を持てなかったのですが、これが意外と最先端だ、ということが判明して、今はもうすっかりモーター大好き人間になりましたね。

竹内:入社1年目はEV用のモーターの研究で、先輩研究者について、研修と手伝いを繰り返し、研究者の実務サイクルを勉強させてもらいました。その後、家電用のスティック掃除機のモーターの研究に移りました。スティック掃除機なので、モーターは小型軽量であることが求められます。高速回転化により小型軽量化を実現するのはモーターの技術トレンドに則ったもので、ここでモーター研究の基礎を学べたと思います。特に家電は1年に複数の新製品発売のタイミングがあり、製品開発サイクルが短いので、数年携わっただけでもかなりの製品化を経験できるのがありがたいところです。

500円玉ほどの小型のモーターを作るときは、内部のコイルを巻く作業は自分でやっていました。小型の場合は、自分の手で試作ができるので、解析するだけでなく実物で確かめながら作る、というプロセスを経験できたことは私自身の財産にもなっています。

超高効率なアモルファスモーターを広く使えるように

床井:現在はモーターのハードを研究するユニットのリーダーをしています。竹内さんとはこの3年ほど一緒に仕事をしています。産業機器の高効率化の必要性から産業用モーターの効率を上げる研究を推進し、結晶構造を持たない金属のアモルファスを使ったモーターの実用化に取り組んでいます。

実は、日本の年間電力消費量の55%がモーターを介した機器で消費されています。その中でも高い割合が、工場の産業設備を動かすための産業用役(ユーティリティ)で消費されています。空気圧縮機(コンプレッサー)やポンプ、ファンなどがその代表です。カーボンニュートラルの実現が社会課題として掲げられる中で、こうした産業用モーターの効率向上に日立としては以前から取り組んできました。

モーターの効率を高めるには、モーターの損失を減らす必要があります。モーターの磁気回路(磁束の通り道)を構成するコアには一般的に電磁鋼板を用いていますが、鉄損と呼ばれる損失が大きいことが課題です。そこで、鉄損が大幅に軽減できる性質を持つアモルファス金属をコアに適用することで、効率を高めることができるという考え方が基本になっています。

具体的には、電磁鋼板は0.35mm程度の厚さの鉄板をプレスで打ち抜き、積層してコアにしています。一方、アモルファス金属では0.025mmと10分の1ほどの厚さにできるので、鉄心に磁束が発生したときの渦電流を大幅に減らすことができます。これにより電磁鋼板に比べて鉄損も10分の1ほどに軽減できるのです。しかしアモルファスは硬度が高く、脆いためにプレスで打ち抜いて形状を作ることが難しいという課題がありました。

一般的なモーターは、円柱状の回転子(ローター)に対して、外周に円筒状の固定子(ステーター)が配置されるラジアルギャップ型が採用されています。このラジアルギャップ型では、鉄心の構造が複雑になるため、プレスで打ち抜いて作ることが難しいアモルファスは適用が進みませんでした。そこで日立では2017年に、鉄心の構造が比較的簡単なアキシャルギャップ型と呼ばれる、円盤状の回転子と円筒状の固定子が軸方向に対向して配置されるモーターにアモルファス金属を適用することに成功しました。

日立が製品化したアモルファスモーターは、相対的に低速回転で駆動するスクロール型の空気圧縮機に適用しましたが、より高出力かつ高速回転なスクリュー型の空気圧縮機に対応できるアモルファスモーターの開発をめざし、ラジアルギャップ型の開発をスタートしました。幅広い現場でアモルファスモーターを使えるようにすることで、産業用モーターの電力消費を抑えてカーボンニュートラルに貢献する取り組みです。

難関のオイルフリースクリュー空気圧縮機がターゲット

床井:ラジアルギャップ型のアモルファスモーターの開発に取り組む中で、ターゲットにしたのはオイルフリースクリュー空気圧縮機のモーターです。空気圧縮機は、空気の力で物を移動したり、塗装や加工をしたりする機器で、工場の消費電力の20~30%を占めています。空気圧縮機には、給油式とオイルフリー式の2種類があります。給油式は空気を圧縮するスクリューローターに油を入れて、冷却と隙間の制御をしています。一方のオイルフリー式は油を入れずに超高速回転させることで圧縮します。20,000r/min(回転/分)を超えるような高速なモーターが必要ですが、最もハードルが高い分野で技術開発をすることで横展開がしやすくなることを狙っています。

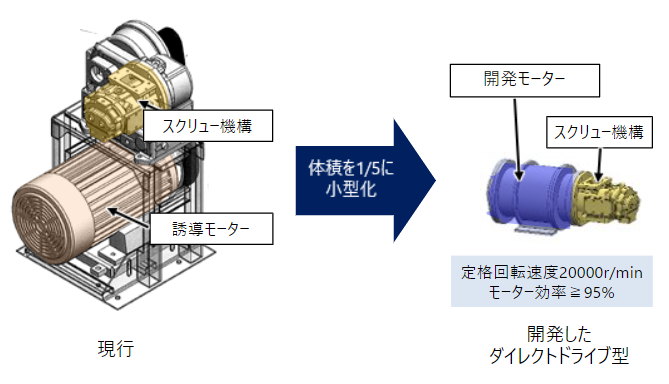

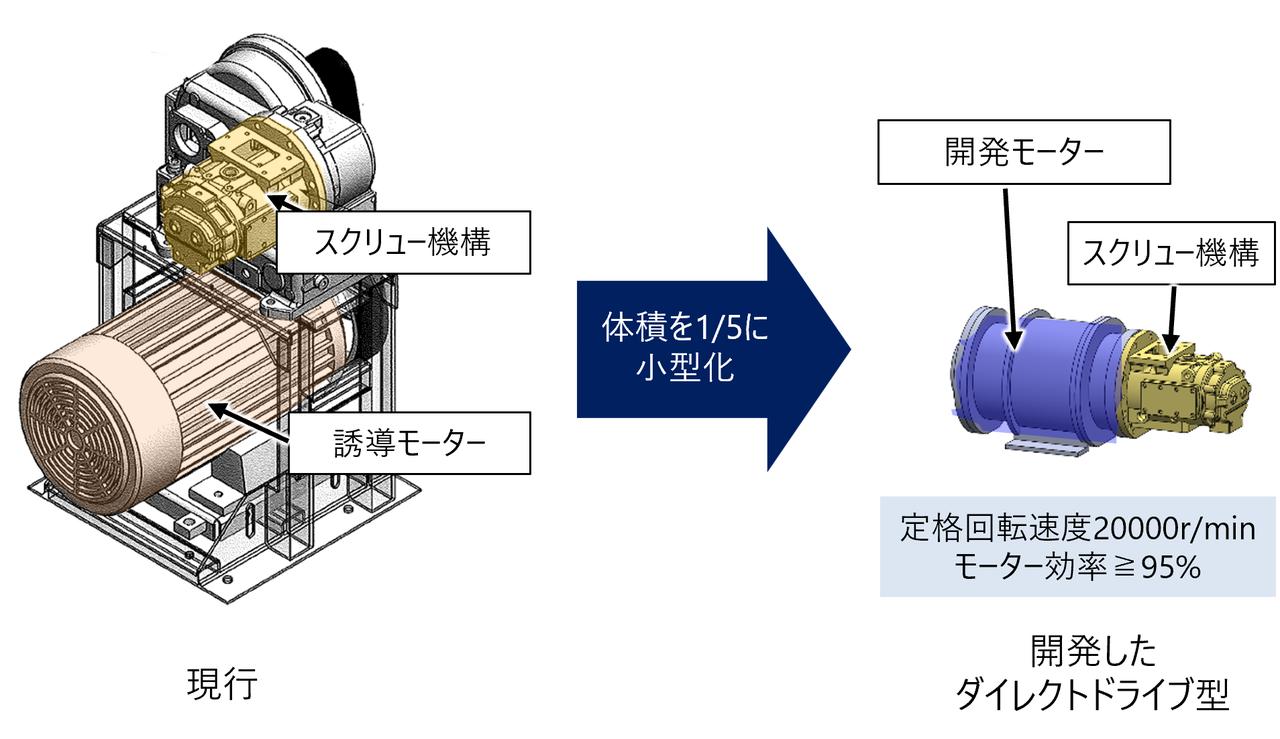

オイルフリーの空気圧縮機では、一般的には3,000r/min程度のモーターの回転をギアで増速していますが、今回開発をめざしているのは、モーターそのものを高速化するものです。空気を圧縮するエアエンドと呼ばれる部分に求められる24,000r/minの高速回転をモーター直結で動かすことができれば、モーターの小型化が可能になり、全体として高効率なシステムが作れるのです。2024年には、オイルフリーの空気圧縮機を20,000r/min以上で駆動できるラジアルギャップ型のアモルファスモーターが完成し、実用化に向けた動作試験を開始しました 。同時に、空気圧縮機として従来比5分の1の小型化も実現しています。

開発した空気圧縮機の内部構造

多方面の成果の組み合わせで高速回転のアモルファスモーターを開発

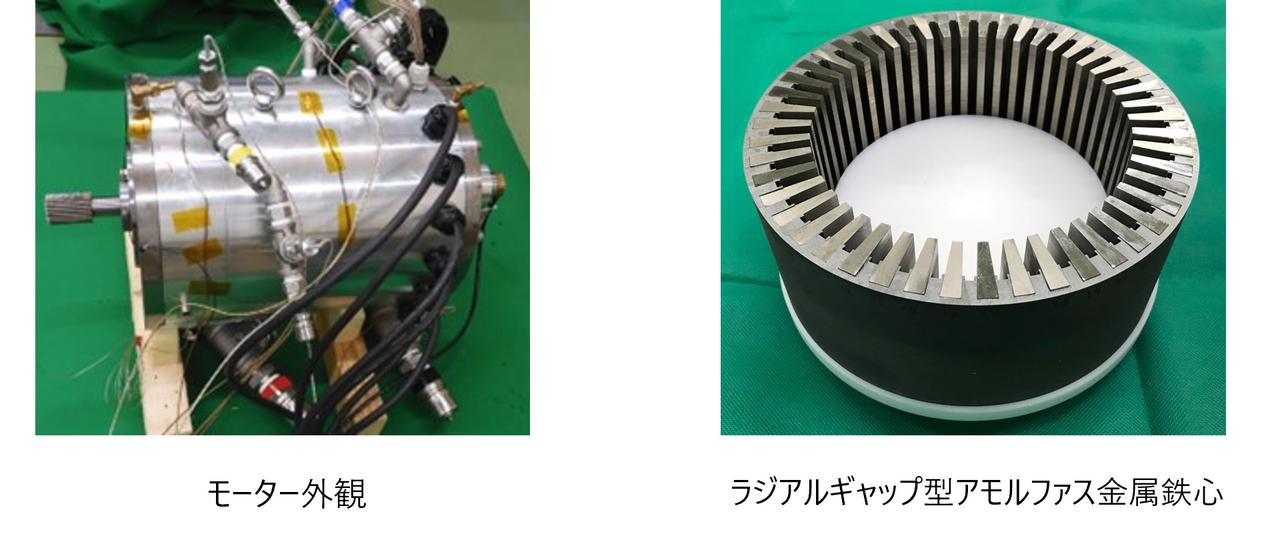

床井:ラジアルギャップ型アモルファスモーターを開発するためには、複数の技術の組み合わせが必要でした。その1つはアモルファス金属を部分的に利用する分割構造の採用です。ローターの周囲を円筒状に取り囲むステーターには、コイルを巻き付けるための複数の歯(ティース)があります。電磁鋼板のステーターではティースを含めた形状を打ち抜きで作れましたが、加工が難しいアモルファスでは複雑な形状を作るのは困難です。

そこで、ローターから出てきた磁束が集中し多くの鉄損が発生するティースの部分だけに、アモルファス金属を採用することにしました。その他の部分は電磁鋼板を組み合わせることで、製造性と低損失が両立できる分割構造を採用しました。

ティースへのアモルファス金属の採用以外にも、多くの技術開発が必要でした。超高速で回転させる高周波駆動に伴う損失を低減させるための電気回路の設計や、ローターや軸の強度設計、ステーターに巻き付ける銅線のコイルにも工夫を加えています。

発信源の方向を3次元的に特定可能な回転電波干渉方式の原理検証

竹内:私は主に、高速ローターで問題になる部分の設計に携わっています。超高速で回転するローターには、遠心力による応力が集中するため、形状の工夫により応力集中を分散させるよう設計しました。また、回転軸の共振周波数と、回転周波数が一致して共振すると、回転軸が変形してしまうため、シャフトの長さや軸受の種類、間隔を最適化することで共振を防ぐ設計が必要です。複数の共振パターンに対応できるよう、使用する回転周波数の領域よりも共振周波数が高くなるようにして調整しました。

床井:こうした設計は、回転数が数千r/minクラスのモーターでは問題にならない領域ですが、今回はアモルファスモーターの普及をめざし、機械の基礎に真正面から向き合う必要がありました。元々は磁気回路を主領域にしていた私たちのチームに、竹内さんが軸系設計で加わってくれて課題の解決に進むことができました。

竹内:こうした一連の設計では、100,000r/minといった超高速回転で稼働する掃除機用モーターの研究開発の経験が生かされました。さらに、軸受の摩擦により発生する熱を低減させるため、高放熱なオイルジェット潤滑を採用しました。モーターが高速回転すると、弱い勢いでオイルを噴射しても空気の動きで弾き飛ばされてしまいます。噴射の角度や速度、ノズルの位置などを設計しながら、実機で確認して知見を蓄積することで設計を固めていきました。

知見を融合して産業用モーターの省エネへの貢献に道を拓く

床井:さらに信頼性設計の問題もあります。産業用のモーターは稼働時間が桁違いに長く、EV用の10倍以上の寿命が要求されることもあります。ローターだけでなくステーター側も、こうした要件を満たせるように要素開発をしていきました。

竹内:高速回転だと規定の寿命を満たすための設計の難易度が高まります。回転するローターは質量にすこしでもアンバランスがあると、遠心力で力が偏ります。ローターのバランスの精度と寿命の関係、さらにローターを支える軸受に耐荷重の高いものを用いるなど、さまざまな研究開発を進めた成果として、ラジアルギャップ型のアモルファスモーターを作ることができました。

床井:今回の研究開発は、チーム全体の総力を結集した成果です。構造・軸支持・冷却など超高速回転を可能にする設計に竹内さん以外にも、磁気回路のトルク・損失の算定や、鉄心・コイル・磁石など主要部品の設計、事業部連携や量産を見据えた検討、電気絶縁の作り込みやコイル・コアの一体化などの製法、高速で安定してモーターを駆動するための制御技術など、多くのメンバーが携わっています。毎週オンラインで進捗と課題を共有しています。どの分野に対しても精通しているメンバーがいるのが日立の強みだと感じています。

こうして開発したラジアルギャップ型のアモルファスモーターは、当初の目的であるカーボンニュートラル実現に貢献する産業用モーターの高効率化を実現できています。モーターの効率は、IEC(国際電気標準会議)規格で定められています。JIS(日本産業規格)で規定されているのは、IECのIE3に相当します。欧州では、さらに高効率なIE4に移行されてきていますが、日立が開発したラジアルギャップ型のアモルファスモーターは、さらに高効率なIE5に相当しています。IE5クラスのモーターは他社からも出始めてきていますが、超高速回転でIE5を実現するところにこのモーターの凄みがあります。高周波駆動だと損失が大きく出るため、発熱と損失を抑えて、高効率なIE5相当に仕上げるのは大変なのです。「高速なのに高効率」が、今回開発したモーターの大きな存在意義です。この開発の成果により、NEDO省エネルギー技術開発賞の理事賞を2024年に受賞しています。

竹内:今回のアモルファスモーターの開発では、電磁気学だけでなく、機械工学、材料工学の知見が必要ですし、当初はどのような試験装置で、どう評価すべきか知識のない開発項目もありました。日立の研究開発グループには、自分にない知見を持つ人が身近にいて、すぐに聞けるのです。多くの知見を組み合わせて日立のチームとしての提案につなげていけるのは素晴らしいことだと感じています。

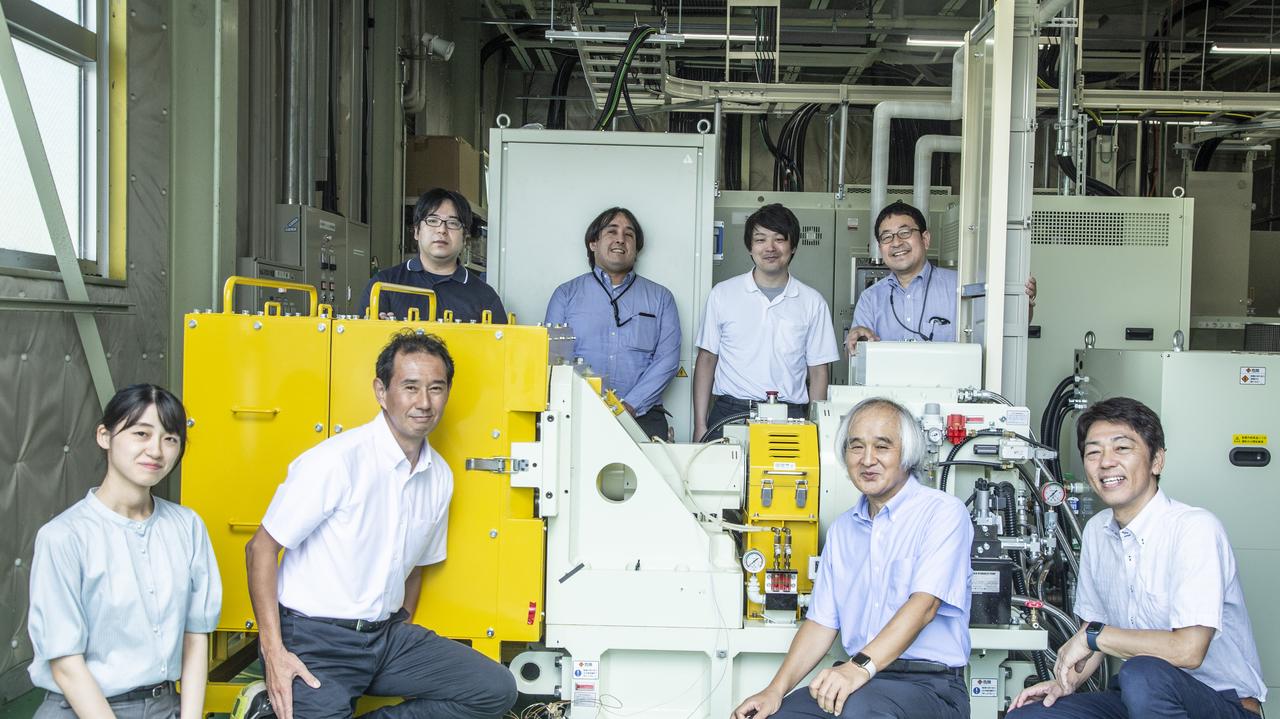

ラジアルギャップ型アモルファスモーターの開発に携わったメンバー

左から:戸張和明、池田賢二、野村柚衣子、長谷川祐、榎本裕治、床井博洋、向瀬レミ、竹内啓祐

床井:日立は製品のポートフォリオが幅広く、研究所にいても多様なテーマを担当するチャンスがあります。多くの人と関わりながら、さまざまな経験ができる場であることは魅力の1つです。今回は、超高効率なアモルファスモーターを、どのようにして世の中に適用できるようにするかがテーマでした。その中で最もハードルが高いオイルフリーの空気圧縮機をターゲットとして、これに搭載するモーターを開発し、次のステップとしてしっかり製品化につなげていきたいです。

竹内:オイルフリーの空気圧縮機に適用可能なラジアルギャップ型アモルファスモーターが完成したら、アモルファスモーターがこれまで以上に幅広い用途で使われるようになるでしょう。高効率なアモルファスモーターの利用を広めることで、CO2削減やカーボンニュートラルの実現に向けて貢献していきたいと思います。

(本研究の一部は、国立研究開発法人新エネルギー・産業技術総合開発機構(NEDO)の脱炭素社会実現に向けた省エネルギー技術の研究開発・社会実装促進プログラム/超高効率用役系駆動システムの開発の一環として実施されたものです。)

床井博洋(Hirooki TOKOI)

研究開発グループ Sustainability Innovation R&D

グリーン&コネクティブイノベーションセンタ

コネクティブドライブシステム研究部

リーダ主任研究員

デジタル化に伴う視野狭窄の危険性からの脱却

本は、一度読んだものは二度読むことが少ないタイプです。それでも、紙から情報を得ることに必要性を強く感じ、新聞や地図を読んで広い視野を養うようにしています。デジタル化が進む中で、スマホやカーナビなど、自分の興味があるものだけがリコメンドされて利便性が高まった半面、他のものを見る機会が減ってしまっています。抽象概念を理解する力は、さらに上位の抽象化能力を養うために不可欠です。新聞は毎日読むのが理想ですが、電車の中や出張の空き時間、病院の待ち時間などに1週間分まとめ読みしています。紙の新聞を読んでいる人は極端に減りました。近視眼的にならずに広い視野で研究に取り組みたいという意味も込めて、ちょっと時代遅れっぽいですが新聞に触れるようにしています。

竹内啓祐(Keisuke TAKEUCHI)

研究開発グループ Sustainability Innovation R&D

グリーン&コネクティブイノベーションセンタ

コネクティブドライブシステム研究部

天才でも個人でできることには限界があることを改めて知る

映画「イミテーション・ゲーム/エニグマと天才数学者の秘密」(モルテン・ティルドゥム監督)を何度も見返しています。2014年公開の映画で、第二次世界大戦中にドイツ軍の暗号を解読したイギリスの数学者であり、計算機科学者でもあるアラン・チューリングを描いたものです。チューリングは孤高の大天才で、チームのメンバーを差し置いてぐんぐん研究を進めていくのですが、壁や限界に当たり最終的にはチームで協力しながら解決していきます。チューリングほどの天才でも個人でできることには限界があるのだから、モーターの製品開発も1人では不可能でチームを大切にすることが重要だという教訓を得ています。

(撮影:服部 希代野)